Відповідайте світовим стандартам

На кожному етапі масового виробництва, наш інженер проведе тести, щоб досягти вищого стандарту якості.

Крім регулярного тестування, ми проведемо додатковий тест для дисплеїв, які використовуються в різних середовищах.

Завдяки нашому зобов'язанню суворому контролю якості, Наші екрани відповідають вимогам міжнародних сертифікатів.

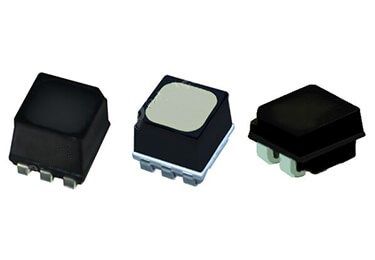

Якісний матеріал - це перш за все

Якісний матеріал - це перш за все

Кінцеві показники якості світлодіодного дисплея залежать від якості його сировини. Ми повинні підтвердити вибір сировини перед виробництвом.

Уточнюйте деталі з клієнтами

Уточнюйте деталі з клієнтами

Після підтвердження замовлення, деталі продукту необхідно кілька разів уточнювати з клієнтом, включаючи логотип, структура, та інші деталі.

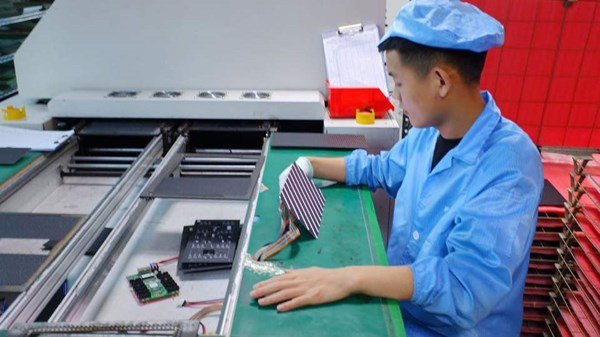

Оновлення з виробничим процесом

Оновлення з виробничим процесом

Коли йде виробництво, ми будемо знімати відео для клієнтів, щоб перевірити, що відбувається із замовленням. Ми прозорі з усіма нашими процедурами.

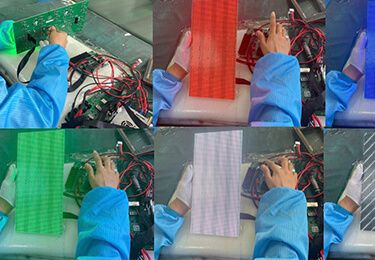

Набори для тестування

Удосконалені комплекти тестування для виробництва

Суворий процес

Важлива увага до деталей.

Тестування на вік

У нас принаймні 72 годин вікове тестування

Для виробництва високоякісних світлодіодних дисплеїв, технічний контроль необхідно здійснювати в наступних аспектах:

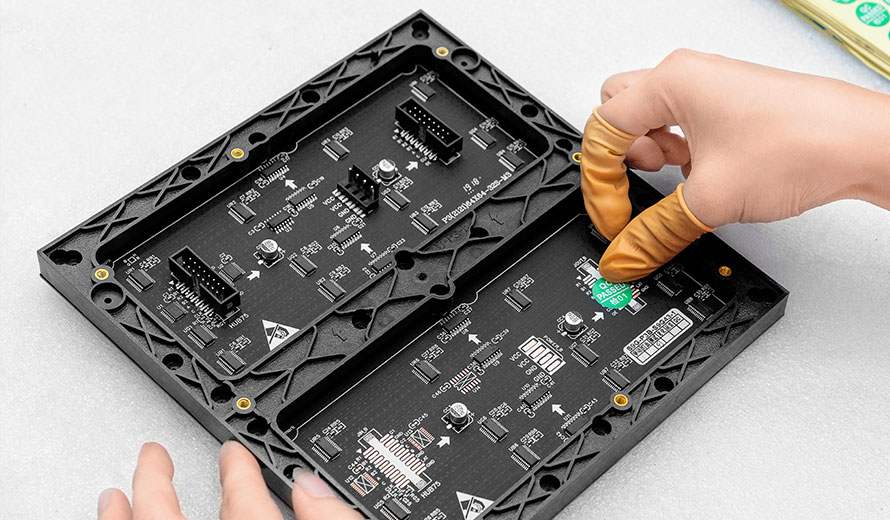

1. Антистатичний: Заводи зі складання світлодіодних дисплеїв повинні мати хороші антистатичні засоби, спеціальна антистатична підлога, антистатичний паяльник, антистатичний килимок, антистатичне кільце, антистатичний одяг, контроль вологості, заземлення обладнання (особливо ножний різак ) І так далі — основні вимоги, і слід регулярно перевіряти за допомогою електростатичного вимірювача.

2. Схема приводу: Розташування мікросхеми приводу на друкованій платі приводу на модулі світлодіодного дисплея також впливатиме на яскравість світлодіода. Оскільки вихідний струм драйвера IC передається занадто далеко на плату друкованої плати, падіння напруги на шляху передачі буде занадто великим, що вплине на нормальну робочу напругу світлодіода та призведе до зменшення його яскравості. Ми часто виявляємо, що яскравість світлодіодів навколо модуля світлодіодного дисплея нижча, ніж посередині, що є причиною. тому, щоб забезпечити постійну яскравість екрана дисплея, необхідно спроектувати схему розподілу кола драйвера.

3. Розрахункове значення струму: Номінальний струм світлодіода становить 20 мА. Загалом, рекомендовано, щоб його максимальний споживаний струм був не більше ніж 80% від номінальної вартості. Особливо для дисплеїв з малим кроком точок, струм слід зменшити через погані умови тепловіддачі. значення. За досвідом, через непостійність швидкості згасання червоного, зелений, і сині світлодіоди, поточне значення синього та зеленого світлодіодів слід цілеспрямовано зменшити, щоб підтримувати сталість балансу білого після тривалого використання екрана дисплея.

4. Змішані вогні: Світлодіоди одного кольору і різного рівня яскравості потрібно змішувати, або вставляється згідно зі схемою введення світла, розробленою відповідно до дискретного закону, щоб забезпечити постійність яскравості кожного кольору на всьому екрані. Якщо в цьому процесі є проблема, локальна яскравість дисплея буде непостійною, що безпосередньо вплине на ефект відображення світлодіодного дисплея.

5. Контролюйте вертикальність світильника: Для вбудованих світлодіодів, повинна бути достатня технологічна технологія, щоб забезпечити перпендикулярність світлодіода до друкованої плати під час проходження печі. Будь-яке відхилення вплине на стабільність яскравості встановленого світлодіода, і з’являться кольорові блоки з непостійною яскравістю.

6. Необхідно строго контролювати температуру і час пайки хвилею: Температура і час пайки хвильовим фронтом рекомендовані наступними: температура попереднього нагріву 100℃±5℃, найвища температура не перевищує 120 ℃, і температура попереднього нагрівання повинна плавно зростати, і температура пайки становить 245 ℃±5 ℃, і час зварювання рекомендується не перевищувати 3 секунд. Не вібруйте та не ударяйте світлодіод після печі, поки не повернеться до нормальної температури. Слід регулярно перевіряти температурні параметри паяльного апарата хвилею. Це визначається характеристиками світлодіода. Перегрів або коливання температури безпосередньо пошкодять світлодіод або спричинять приховані проблеми з якістю, особливо для невеликих круглих і овальних світлодіодів, наприклад 3 мм.

7. Контроль зварювання: Коли світлодіодний дисплей не світиться, часто більше ніж 50% ймовірність того, що це викликано різними видами зварювання, наприклад зварювання світлодіодних штирів, Зварювання штирів IC, шпильковий заголовок і жіночий заголовок. Зварювання тощо. Удосконалення цих проблем вимагає суворого вдосконалення процесу та посиленого контролю якості. Випробування на вібрацію перед виходом із заводу також є хорошим методом перевірки.

8. Тепловідвідна конструкція: Світлодіод буде виробляти тепло, коли він працює, і висока температура вплине на швидкість затухання та стабільність світлодіода, тому конструкція розсіювання тепла друкованої плати та конструкція вентиляції та розсіювання тепла шафи впливатимуть на продуктивність світлодіодного дисплея.